点涂工艺:保障更可靠连接,实现成本优化

为打造安全、可靠、环保且兼具成本效益的电动汽车,汽车主机厂(OEM)需全面优化车辆电气系统的每一个环节——而充电接口与电池包之间的连接,正是优化的起点。

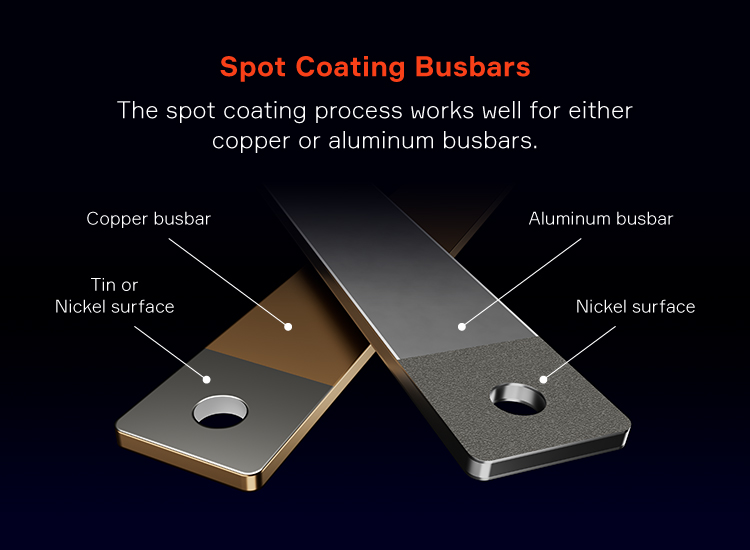

高压汇流排 — 作为固态金属导体,已逐渐成为电动汽车充电线束及车载其他高压连接的首选技术方案。其材质通常为铜或更轻量化的铝,相较传统线缆具备显著优势:不仅能承载比替代线缆更高的电流,还具有体积更小、适配自动化装配的特点。例如,线缆的折弯定位多依赖人工操作,而刚性汇流排可通过机械臂完成自动化安装。

此外,也有采用“无电镀”工艺的方案,其加工流程与电镀不同,但可达到同等的防护效果。

针对传统工艺的痛点,安波福旗下英凯博汽车解决方案(IAS)业务的工程师团队,创新研发出一种点涂工艺,可将汇流排的涂层成本降低高达80%。该新工艺通过喷涂设备,仅在汇流排两端的连接部位(即防护刚需区域)施加防护涂层。

工作原理

点涂工艺的流程始于预处理环节:先对汇流排表面进行清洁,去除已生成的氧化层;同时通过处理使表面形成粗糙质感,不仅能提升涂层材料的附着性,还能优化汇流排的电接触性能。

随后利用压缩空气,将熔融状态的涂层材料精准喷涂至汇流排的目标区域,最终形成致密的防护涂层。

该工艺的核心优势的是“按需涂覆”—— 仅对这些必要表面进行涂层处理,可大幅降低处理成本:若汇流排材质为铜,成本可降低高达60%;若为更轻量化的铝材质,成本降幅更可达到80%。

益处不仅限于经济层面

点涂工艺带来的优势,远不止财务层面的成本节约,更涵盖多重核心价值:

- 环境影响 传统电镀工艺流程复杂,需使用化学药剂与水资源,且汇流排处理后的废水必须经过安全处置才能排放。而点涂工艺无需使用化学药剂和水。同时,整个涂覆过程在封闭的点涂设备内部完成,对环境更为友好。工艺过程中仅可能产生少量粉尘,通过空气过滤系统即可轻松处理。

- 速度 与电镀工艺相比,点涂工艺速度更快,从而减少了生产周期和加工时间。

质量 IAS工程师团队已通过专项验证测试,对接触电阻等关键指标进行了精准检测,证实点涂工艺在电气性能方面与其他工艺相当。