Diseños innovadores reducen el peso de los componentes de alta tensión

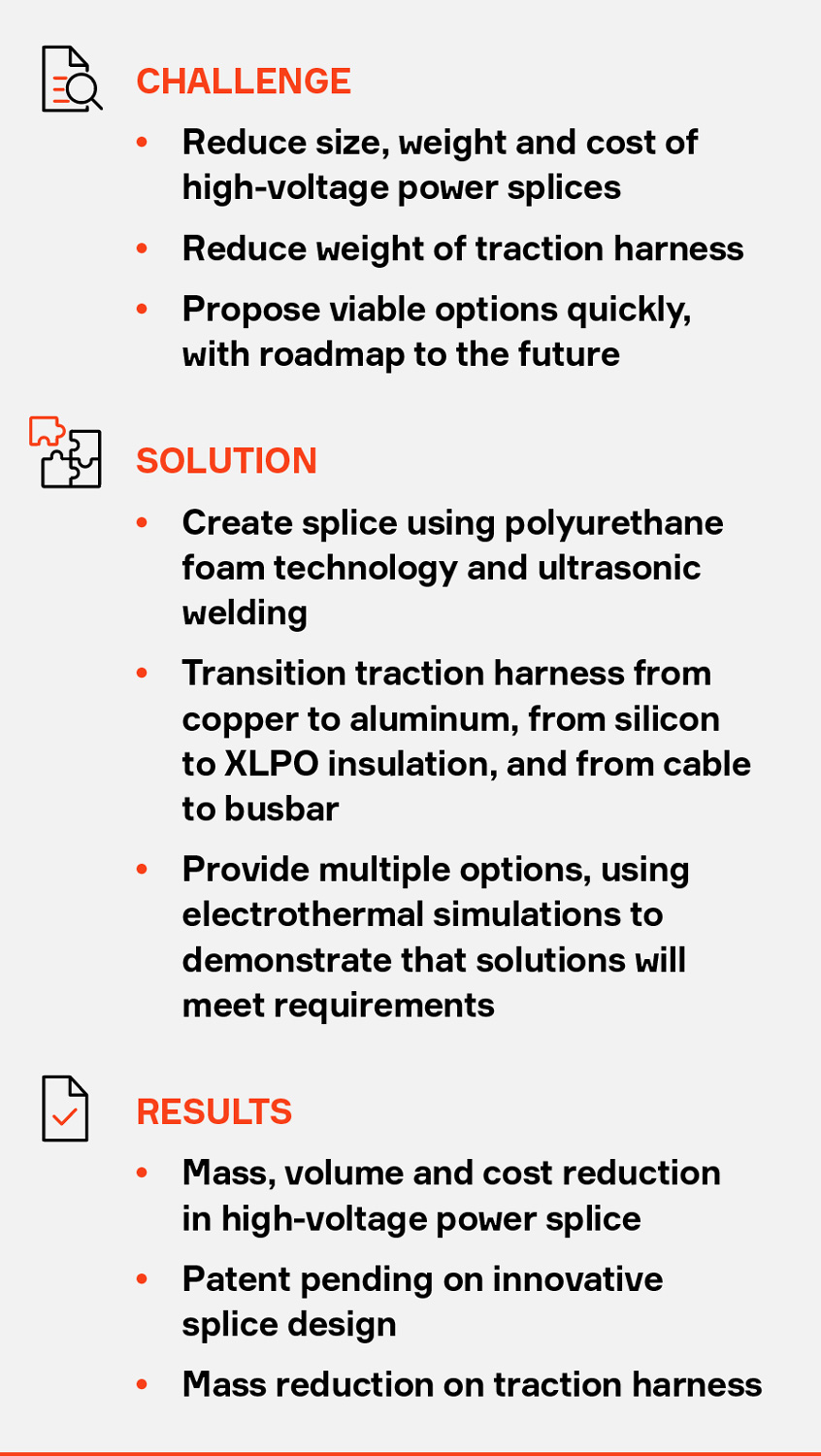

A medida que los fabricantes de equipos originales perfeccionan los diseños de sus vehículos eléctricos, siguen buscando formas de reducir el peso para garantizar que los vehículos eléctricos funcionen de la forma más eficiente posible. Aptiv ayudó recientemente a un importante OEM a utilizar tecnologías innovadoras para reducir rápidamente el peso de dos componentes de alto voltaje: un empalme de energía y los cables utilizados en el arnés de carga y otras conexiones de la batería.

Los empalmes de alimentación dividen los cables en una configuración en Y para suministrar energía a dos dispositivos sin añadir un segundo circuito, ahorrando así espacio y reduciendo el peso y el coste. Un VE (Vehículo Eléctrico) típico tiene dos empalmes que suministran energía desde la batería a los motores eléctricos a través de cables de alta tensión.

Como los cables de alta tensión tienen que ser de mayor calibre que los de baja tensión, los empalmes también pueden ser voluminosos y difíciles de empaquetar. La solución anterior del OEM para crear un empalme utilizaba tres cables soldados a una barra colectora de cobre común mediante un proceso costoso. El reto consistía en diseñar un empalme más ligero, más estilizado y menos costoso de producir.

Un empalme potente

Aptiv propuso utilizar una soldadura por ultrasonidos para unir los tres cables directamente, eliminando la necesidad de una pesada barra colectora, y revestir el empalme con reactor de poliuretano (PUR) para sellarlo. A continuación, los ingenieros de Aptiv perfeccionaron el diseño para utilizar el material PUR suficiente para garantizar la seguridad del empalme desde el punto de vista eléctrico y mecánico. Este enfoque redujo el peso en un 20% y disminuyó el costo de forma significativa. La realización de la gran soldadura requirió el desarrollo de un nuevo proceso.

Un enfoque más ligero

Al mismo tiempo, Aptiv propuso una solución más ligera y robusta para el arnés de carga y otros cables. La solución anterior había utilizado cableado de cobre aislado con silicona. La primera parte de la solución de Aptiv consistió en cambiar el conductor de carga de cobre a aluminio, lo que redujo el peso del conductor en un 40%. En segundo lugar, Aptiv propuso un diseño de producto optimizado; la propuesta cambiaba el aislamiento de silicona por el de poliolefina reticulada (XLPO), que ofrece un buen rendimiento a las temperaturas que pueden encontrarse en los vehículos eléctricos, aguanta bien la abrasión con el paso del tiempo y no requiere un encintado del 100%.

De cara al futuro, Aptiv recomendó la transición del arnés de carga de los cables de aluminio a las barras colectoras de aluminio. Como las barras colectoras son rígidas, requieren menos embalaje, como soportes y canales para cables, para mantenerlas en su sitio. La reducción del embalaje, junto con la mejora de la disipación del calor de las barras colectoras, supuso un ahorro total de peso del 50%.

Resultados rápidos

Un punto de prueba clave para las propuestas de Aptiv fue su capacidad de simulación electrotérmica. Con un conocimiento básico de los ciclos del motor del vehículo, la simulación pudo demostrar rápidamente que los productos propuestos cumplirían los requisitos del OEM en cuanto a tolerancia al calor. Posteriormente, Aptiv confirmó esas proyecciones en pruebas de laboratorio.

Y lo que es más importante, los ingenieros de Aptiv pudieron proporcionar estas opciones de diseño -incluido el hardware funcional- al OEM para que las considerara en sólo seis semanas. Como el diseño del empalme era una solución única que nunca se había creado antes, Aptiv reclamó una patente sobre el mismo.

Aptiv seguirá ayudando a los fabricantes de equipos originales a innovar con rapidez, aportando soluciones sólidas y creativas para resolver sus mayores retos, sobre todo a medida que vayan ampliando su oferta de vehículos eléctricos.